Rura kompozytowa pokryta tworzywem sztucznym wewnątrz i na zewnątrz

Rura kompozytowa pokryta tworzywem wewnętrznym i zewnętrznym, wewnętrzna i zewnętrzna rura kompozytowa pokryta tworzywem sztucznym jest rodzajem stalowej rury kompozytowej z tworzywa sztucznego składającej się z warstwy żywicy polietylenowej (PE) o grubości 0,5 ~ 1,0 mm, kopolimeru kwasu etylenowo-akrylowego (EAA), epoksydu ( EP) proszek, nietoksyczny polipropylen (PP) lub nietoksyczny polichlorek winylu (PVC) i inne substancje organiczne rozpuszczone w wewnętrznej ściance rury.

Powlekana tworzywem sztucznym rura kompozytowa wewnątrz i na zewnątrz, ma nie tylko zalety rury stalowej o wysokiej wytrzymałości, łatwe połączenie, odporność na uderzenia wody, ale także przezwycięża korozję wodną rury stalowej, zanieczyszczenie, skalowanie i wytrzymałość rury z tworzywa sztucznego nie jest wysoka, słaba odporność na ogień i inne niedociągnięcia, żywotność projektu do 50 lat.Główną wadą jest to, że instalacja nie powinna być zginana, obróbka na gorąco, spawanie i cięcie, cięcie producentów aplikacji powierzchniowych wyposażonych w nietoksyczną powłokę klejącą utwardzaną w normalnej temperaturze.Główne specyfikacje to φ 15 - φ 100.

Rura kompozytowa pokryta tworzywem sztucznym wewnątrz i na zewnątrz. Główne modele dzielą się na:GS - - X - SP - T - EP, GS - - SP - T - EP, GS - - D - SP - T - EP (PE)

Rura kompozytowa powlekana tworzywem sztucznym wewnątrz i na zewnątrz, standardowa

Rura stalowa w odniesieniu do normy krajowej: GB/T3091-2001;Standard przemysłowy rur stalowych kompozytowych powlekanych tworzywem sztucznym: CJ/T120-2008;Standard przemysłowy rur stalowych kompozytowych wyłożonych tworzywem sztucznym: CJ / T136-2007;Przewodność cieplna: 65 W/(mK);Współczynnik rozszerzalności liniowej: 65 1/K;Rura kompozytowa stalowo-plastikowa: GB / T 28897-2012;

Rura kompozytowa powlekana tworzywem sztucznym wewnątrz i na zewnątrz, zalety produktu

O wysokiej wytrzymałości mechanicznej, odpowiedni do trudnych warunków;

Wewnętrzna i zewnętrzna powłoka może zapobiegać utlenianiu metalu i ma dobrą odporność na korozję chemiczną.

Powłoka ma silną przyczepność, wysoką siłę wiązania i dobrą odporność na uderzenia.

Niski współczynnik chropowatości i współczynnik tarcia, doskonała odporność na adhezję ciał obcych;

Odporny na starzenie, długa żywotność, szczególnie odpowiedni do dostarczania wody podziemnej.

Rura kompozytowa powlekana tworzywem sztucznym wewnątrz i na zewnątrz, metody kontroli

Kontrola wzrokowa

Sprawdzić wzrokowo jakość wyglądu powlekanej rury stalowej, a wyniki badań powinny być zgodne z postanowieniami 5.1.

Pomiar grubości

Z obu końców powlekanej rury stalowej pobierane są dwa przekroje o różnych długościach.W każdym przekroju grubość powłoki w dowolnych czterech punktach bezpośrednio przecinających obwód jest mierzona grubościomierzem elektromagnetycznym.Wyniki badań powinny być zgodne z postanowieniami punktu 5.4.

Test otworkowy

Długość próbki odcinka rury wynosi około 1000 mm.Powłoka stalowej rury jest sprawdzana przez wykrywacz nieszczelności iskier pod określonym napięciem testowym.Grubość powłoki jest mniejsza niż 0,4 mm, napięcie testowe 1500 V, grubość powłoki ponad 0,4 mm, a napięcie testowe 2000 V. Sprawdź, czy wytwarza się iskra elektryczna, a wynik testu powinien być zgodny z 5,5.

Test przyczepności

Test przyczepności należy przeprowadzić zgodnie z 7.4.2 CJ/T 120-2008, a wyniki testu powinny być zgodne z 5.6.

Test zginania

Próba zginania dla powlekanej rury stalowej DN≤50mm.Długość próbki odcinka rury wynosi (1200±100) mm.

W temperaturze (20±5)℃, 8-krotność nominalnej średnicy rury stalowej jako promień krzywizny, Kąt gięcia 30O, gięcie na giętarce lub matrycy.Podczas próby zginania w rurze nie ma wypełniacza, a spoina znajduje się z boku głównej powierzchni gięcia.

Po badaniu wyciąć próbkę ze środka zakrzywionego łuku, aby sprawdzić powłokę wewnętrzną, a wyniki testu powinny być zgodne z postanowieniami punktu 5.7.

Test spłaszczania

DN> Powlekana rura stalowa o średnicy 50 mm powinna być ściśnięta.Długość próbki odcinka rury wynosi (50±10) mm.

Próbkę umieszczono pomiędzy dwiema płytami w temperaturze (20±5)℃ i stopniowo ściskano na maszynie do prób ciśnieniowych, aż odległość między płytami wyniosła cztery piąte średnicy zewnętrznej próbki.Spawany szew powlekanej rury stalowej był prostopadły do kierunku przyłożenia obciążenia.Po badaniu należy sprawdzić powłokę wewnętrzną, a wyniki badań powinny być zgodne z 5.8.

Próba udarności

Próbkę o długości około 100 mm wycięto z dowolnego miejsca powlekanej rury stalowej, a próbę udarności przeprowadzono zgodnie z postanowieniami tabeli 2 w temperaturze (20±5)℃ w celu zaobserwowania uszkodzenia powłoki wewnętrznej .W trakcie badania spoina powinna znajdować się w kierunku przeciwnym do powierzchni uderzenia, a wynik badania powinien być zgodny z postanowieniami punktu 5.9.

Tabela 2 Warunki badania udarności

Średnica nominalna DN

Mm waga młota, kg wysokość spadania, mm

15-251.0300

32 ~ 502.1500

80 ~ 3006.31000

Aparatura do badania udarności

Test próżniowy

Długość próbki odcinka rury wynosi (500±50) mm.Za pomocą odpowiednich środków zablokować wlot i wylot rury i stopniowo zwiększać podciśnienie od wlotu do 660 mm hg, utrzymując je przez 1 min.Po badaniu należy sprawdzić powłokę wewnętrzną, a wyniki badań powinny być zgodne z postanowieniami punktu 5.10.

Test wysokiej temperatury

Długość próbki odcinka rury wynosiła (100±10) mm.Próbkę umieszczono w inkubatorze i ogrzewano do (300±5)℃ przez 1 godzinę.Następnie został wyjęty i schłodzony naturalnie do normalnej temperatury.Po badaniu wyjąć próbkę i sprawdzić powłokę wewnętrzną (dopuszcza się ciemniejszy i ciemniejszy wygląd), a wyniki badania powinny być zgodne z 5.11.

Test w niskiej temperaturze

Próbka odcinka rury miała rozmiar i długość (100±10) mm.Próbkę umieszczono w komorze kriogenicznej, schłodzono do (-30±2) ℃ i utrzymywano w stałej temperaturze przez 1 godzinę.Następnie został usunięty i umieszczony w temperaturze (20±5) ℃ na (4-7) godz.Pod koniec okresu próbnego próbkę należy wyjąć w celu sprawdzenia powłoki wewnętrznej, a próbę przyczepności należy przeprowadzić zgodnie z postanowieniami 6.4, a wyniki badań powinny być zgodne z postanowieniami 5.12.

Test cyklu ciśnieniowego

Długość próbki odcinka rury wynosiła (500±50) mm.Zastosowano odpowiednie środki do zablokowania wlotu i wylotu rury, a rurę połączono z siecią wodociągową.Napełniono wodę w celu usunięcia powietrza, a następnie przeprowadzono 3000 przemiennych prób hydrostatycznych od (0,4±0,1) MPa do MPa, a czas trwania każdej próby nie przekraczał 2s.Po badaniu należy sprawdzić powłokę wewnętrzną i przeprowadzić próbę przyczepności zgodnie z wymaganiami podanymi w 6.4, a wyniki badań powinny być zgodne z wymaganiami podanymi w 5.13.

Test cyklu temperaturowego

Długość próbki odcinka rury wynosiła (500±50) mm.Próbki umieszczono na 24 h w każdej temperaturze w następującej kolejności:

(50±2) ℃;

(-10 ± 2) ℃;

(50±2) ℃;

(-10 ± 2) ℃;

(50±2) ℃;

(-10±2) ℃.

Po badaniu próbkę umieszczono w środowisku o temperaturze (20±5)℃ na 24h.Sprawdzono powłokę wewnętrzną i przeprowadzono test przyczepności zgodnie z postanowieniami punktu 6.4.Wyniki badań powinny być zgodne z postanowieniami punktu 5.14.

Test starzenia w ciepłej wodzie

Rozmiar i długość próbki odcinka rury wynosi około 100 mm.Odsłonięte części na obu końcach odcinka rury należy zabezpieczyć antykorozyjnie.Odcinek rury należy moczyć w wodzie destylowanej o temperaturze (70 ± 2) ℃ przez 30 dni.

Specyfikacja

| Przedmiot | Rura kompozytowa pokryta tworzywem sztucznym wewnątrz i na zewnątrz |

| Materiał | SPHC, Q195, Q215, Q235, Q345, SAE1010, SAE1020, API Standardowy materiał, ASTM A53 A, B |

| OD | 10-1219 (1/8''-48'') |

| WT | 0,7-13 |

| Długość | 2m-12m lub zgodnie z wymaganiami klientów |

| Tolerancja grubości | + 5%- |

| Powierzchnia | olejowany/malowany |

| Koniec rury | Gładki koniec / fazowany koniec / gwint ze złączem i nasadką |

| Cechowanie | Zgodnie z wymaganiami klienta |

| Sdandard | ASTM/BS EN/DIN/GB |

| Certyfikat | ISO, BV, API |

| ODM/OEM | do dyspozycji |

| Normy | ASTM A53, BS1387-1985, GB / T3091-2001, GB / T13793-92, GB / T6728-2002 |

| Materiały | Q195,Q215,Q235,Q345 |

| Technika | Spawane |

| Stosowanie | Mechaniczna i produkcja, Konstrukcje stalowe, Przemysł stoczniowy, mosty, podwozia samochodowe |

Składnik materiału

| Gatunek | C | Mn | Si | S | P | UTS(MPa) | YS(MPa) | EI(%) |

| Q235B | 0,12-0,20 | 0,30-0,70 | 0,30 | 0,045 | 0,045 | 375-500 | 235 | 26 |

| Q345B | 0,12-0,20 | 1,20-1,60 | 0,20-0,55 | ≤0,045 | ≤0,045 | 510-600 | 345 | 22 |

| 20#(GB) | 0,17-0,23 | 0,38-0,65 | 0,17-0,37 | ≤0,030 | ≤0,030 | 410-550 | ≥245 | ≥20 |

| WYKRES ROZMIARÓW RUR HDPE | |||||||||

| Dia | Odchylenie | 0,4Mpa | 0,5Mpa | 0,6Mpa | 0,8Mpa | 1,0Mpa | 1,25Mpa | 1,6 MPa | 2,0 MPa |

| Grubość | Grubość | Grubość | Grubość | Grubość | Grubość | Grubość | Grubość | ||

| mm | mm | mm | mm | mm | mm | mm | mm | mm | mm |

| 16 | 0,3 | 2,3 | |||||||

| 20 | 0,3 | 2,3 | 2,3 | ||||||

| 25 | 0,3 | 2,3 | 2,3 | 3 | |||||

| 32 | 0,3 | 2,3 | 2,4 | 3 | 3,6 | ||||

| 40 | 0,4 | 2,3 | 2,4 | 3 | 3,7 | 4,5 | |||

| 50 | 0,4 | 2,3 | 2,4 | 3 | 3,7 | 4,6 | 5,6 | ||

| 63 | 0,4 | 2,5 | 3 | 3,8 | 4,7 | 5,8 | 7,1 | ||

| 75 | 0,5 | 2,9 | 3,6 | 4,5 | 5,6 | 6,8 | 8.4 | ||

| 90 | 0,6 | 3,5 | 4,3 | 5.4 | 6,7 | 8,2 | 10.1 | ||

| 110 | 0,7 | 4.2 | 5,3 | 6,6 | 8.1 | 10 | 12,3 | ||

| 125 | 0,8 | 4,8 | 6 | 7,4 | 9,2 | 11,4 | 14 | ||

| 140 | 0,9 | 5.4 | 6,7 | 8,3 | 10.3 | 12,7 | 15,7 | ||

| 160 | 1 | 6,2 | 7,7 | 9,5 | 11,8 | 14,6 | 17,9 | ||

| 180 | 1,1 | 6,9 | 8,6 | 10,7 | 13,3 | 16,4 | 20,1 | ||

| 200 | 1.2 | 7,7 | 9,6 | 11,9 | 14,7 | 18,2 | 22,4 | ||

| 225 | 1,4 | 8,6 | 10,8 | 13,4 | 16,6 | 16,6 | 25,2 | ||

| 250 | 1,5 | 9,6 | 11,9 | 14,8 | 18,4 | 22,7 | 27,9 | ||

| 280 | 1,7 | 10,7 | 13,4 | 16,6 | 20,6 | 25,4 | 31,3 | ||

| 315 | 1,9 | 7,7 | 9,7 | 12,1 | 15 | 18,7 | 23,2 | 28,6 | 35,2 |

| 355 | 2.2 | 8,7 | 10,9 | 13,6 | 16,9 | 21,1 | 26,1 | 32,2 | 39,7 |

| 400 | 2,4 | 9,8 | 12,3 | 15,3 | 19,1 | 23,7 | 29,4 | 36,3 | 44,7 |

| 450 | 2,7 | 11 | 13,8 | 17,2 | 21,5 | 26,7 | 33,1 | 40,9 | 50,3 |

| 500 | 3 | 12,3 | 15,3 | 19,1 | 23,9 | 29,7 | 36,8 | 45,4 | 55,8 |

| 560 | 3.4 | 13,7 | 17,2 | 21,4 | 26,7 | 33,2 | 41,2 | 50,8 | 62,5 |

| 630 | 3,8 | 15,4 | 19,3 | 24,1 | 30 | 37,4 | 46,3 | 57,2 | 70,3 |

| 710 | 6,4 | 17,4 | 21,8 | 27,2 | 33,9 | 42,1 | 52,2 | 64,5 | 79,3 |

| 800 | 7,2 | 19,6 | 24,5 | 30,6 | 38,1 | 47,4 | 58,8 | 72,6 | 89,3 |

| 900 | 8.1 | 22 | 27,6 | 34,4 | 42,9 | 53,3 | 66,2 | 81,7 | |

| 1000 | 9 | 24,5 | 30,6 | 38,2 | 47,7 | 59,3 | 72,5 | 90,2 | |

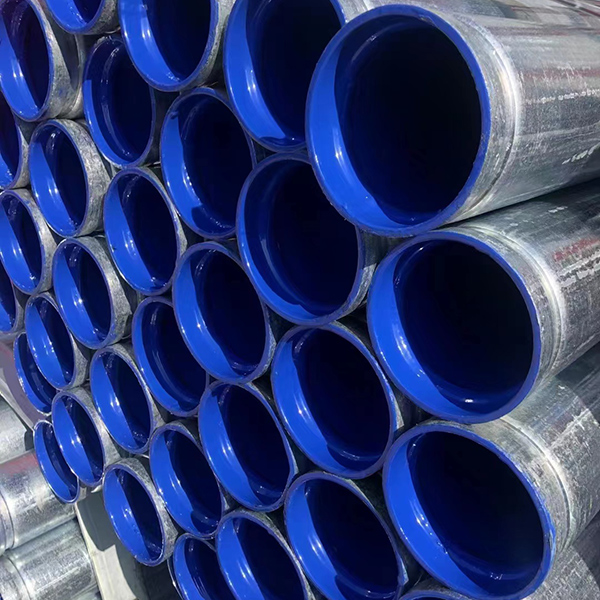

Wyświetlacz produktu